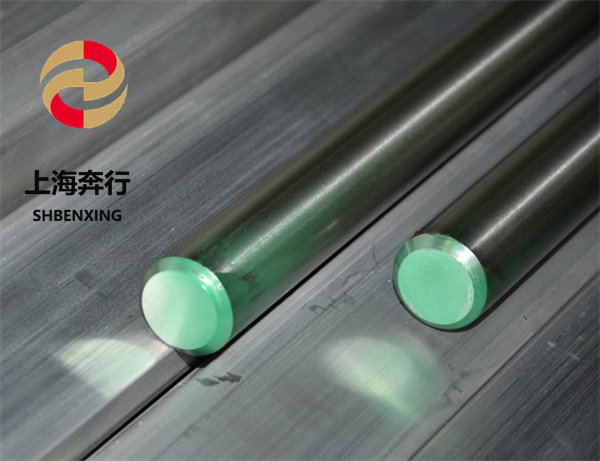

商铺名称:上海奔行实业有限公司

联系人:翁仁勇(先生)

联系手机:

固定电话:

企业邮箱:17512116998@163.com

联系地址:上海市松江区泗泾镇沪松公路2751号

邮编:

联系我时,请说是在牵牛钢材网上看到的,谢谢!

商品详情

HS6-5-2-5HC

德国HS6-5-2-5HC粉末高速钢为钴钨钼高速钢,提高了红硬性及高温硬度,改善了耐磨性,有较好的切削性,但强度和冲击韧性较低,易于氧化脱碳,用作齿轮刀具、铣削工具以及冲头、刀头等工具,供切削硬质材料用。

执行标准:DIN EN4957-2000

HS6-5-2-5HC化学成分:

碳C:0.88~0.95

硅Si:≤0.45

锰Mn:≤0.40

硫S:≤0.030

磷P:≤0.030

铬Cr:3.80~4.50

钼Mo:4.70~5.20

钨W:5.90~6.70

钒V:1.70~2.10

钴Co:4.50~5.00

性能特点

超高硬度:由于高碳含量,热处理后硬度可达 HRC67 - 69 甚至更高,能轻松切削高硬度材料,如淬火钢等。

卓越耐磨性:大量硬质碳化物和碳化钒均匀分布,使材料耐磨性能,刀具寿命长,适合长时间、高负荷切削加工。

良好热稳定性:钨、钼和钴元素共同作用,使钢材在 600 - 650℃高温下仍保持高硬度和强度,高速切削时不易软化,保证加工精度和表面质量。

相对韧性降低:高碳含量在提高硬度和耐磨性的同时,会使材料韧性有所降低,使用时需注意避免过大冲击载荷,防止刀具崩刃或断裂。

各向同性:粉末冶金工艺使钢材组织均匀,无传统高速钢的各向异性问题,各方向性能一致,有利于提高刀具制造精度和性能稳定性。

应用领域

切削刀具制造:常用于制造铣刀、钻头、丝锥、拉刀等高性能切削刀具,尤其适合加工高强度合金钢、不锈钢、耐热合金等难加工材料,以及对表面质量和加工精度要求高的场合。

精密模具制造:可用于制造冷作模具和热作模具。冷作模具如精密冲压模、冷镦模等;热作模具如小型热锻模、压铸模等,能承受模具工作时的高压力、高温度和高磨损。

航空航天和汽车工业:在航空航天和汽车制造领域,用于加工航空发动机叶片、汽车发动机关键零部件等高强度、高精度零部件,满足行业对高性能加工的需求。

热处理工艺

淬火:一般需两次预热,第一次预热温度 450 - 500℃,第二次预热温度 800 - 850℃,然后快速加热到淬火温度 1190 - 1210℃,保温适当时间后油冷或盐浴冷却。

回火:淬火后及时回火,回火温度通常为 540 - 560℃,回火次数 3 次,每次回火保温 1 - 2 小时,消除淬火应力,稳定组织,提高韧性和尺寸稳定性。

加工注意事项

锻造:锻造比控制在 3 - 5,加热温度 1050 - 1100℃,终锻温度不低于 900℃,锻造后缓冷,防止裂纹产生。

机械加工:因硬度高,加工难度大,需用硬质合金刀具,合理选择切削参数,降低进给量和切削速度,保证加工质量和效率。

磨削加工:选择合适砂轮和磨削工艺,控制磨削压力和进给速度,使用冷却液降低温度,避免表面烧伤和裂纹。

表面处理:可进行涂层处理(如 TiN、TiAlN 涂层),进一步提高刀具硬度、耐磨性和抗氧化性。

德国HS6-5-2-5HC粉末高速钢为钴钨钼高速钢,提高了红硬性及高温硬度,改善了耐磨性,有较好的切削性,但强度和冲击韧性较低,易于氧化脱碳,用作齿轮刀具、铣削工具以及冲头、刀头等工具,供切削硬质材料用。

执行标准:DIN EN4957-2000

HS6-5-2-5HC化学成分:

碳C:0.88~0.95

硅Si:≤0.45

锰Mn:≤0.40

硫S:≤0.030

磷P:≤0.030

铬Cr:3.80~4.50

钼Mo:4.70~5.20

钨W:5.90~6.70

钒V:1.70~2.10

钴Co:4.50~5.00

性能特点

超高硬度:由于高碳含量,热处理后硬度可达 HRC67 - 69 甚至更高,能轻松切削高硬度材料,如淬火钢等。

卓越耐磨性:大量硬质碳化物和碳化钒均匀分布,使材料耐磨性能,刀具寿命长,适合长时间、高负荷切削加工。

良好热稳定性:钨、钼和钴元素共同作用,使钢材在 600 - 650℃高温下仍保持高硬度和强度,高速切削时不易软化,保证加工精度和表面质量。

相对韧性降低:高碳含量在提高硬度和耐磨性的同时,会使材料韧性有所降低,使用时需注意避免过大冲击载荷,防止刀具崩刃或断裂。

各向同性:粉末冶金工艺使钢材组织均匀,无传统高速钢的各向异性问题,各方向性能一致,有利于提高刀具制造精度和性能稳定性。

应用领域

切削刀具制造:常用于制造铣刀、钻头、丝锥、拉刀等高性能切削刀具,尤其适合加工高强度合金钢、不锈钢、耐热合金等难加工材料,以及对表面质量和加工精度要求高的场合。

精密模具制造:可用于制造冷作模具和热作模具。冷作模具如精密冲压模、冷镦模等;热作模具如小型热锻模、压铸模等,能承受模具工作时的高压力、高温度和高磨损。

航空航天和汽车工业:在航空航天和汽车制造领域,用于加工航空发动机叶片、汽车发动机关键零部件等高强度、高精度零部件,满足行业对高性能加工的需求。

热处理工艺

淬火:一般需两次预热,第一次预热温度 450 - 500℃,第二次预热温度 800 - 850℃,然后快速加热到淬火温度 1190 - 1210℃,保温适当时间后油冷或盐浴冷却。

回火:淬火后及时回火,回火温度通常为 540 - 560℃,回火次数 3 次,每次回火保温 1 - 2 小时,消除淬火应力,稳定组织,提高韧性和尺寸稳定性。

加工注意事项

锻造:锻造比控制在 3 - 5,加热温度 1050 - 1100℃,终锻温度不低于 900℃,锻造后缓冷,防止裂纹产生。

机械加工:因硬度高,加工难度大,需用硬质合金刀具,合理选择切削参数,降低进给量和切削速度,保证加工质量和效率。

磨削加工:选择合适砂轮和磨削工艺,控制磨削压力和进给速度,使用冷却液降低温度,避免表面烧伤和裂纹。

表面处理:可进行涂层处理(如 TiN、TiAlN 涂层),进一步提高刀具硬度、耐磨性和抗氧化性。

在线询盘/留言