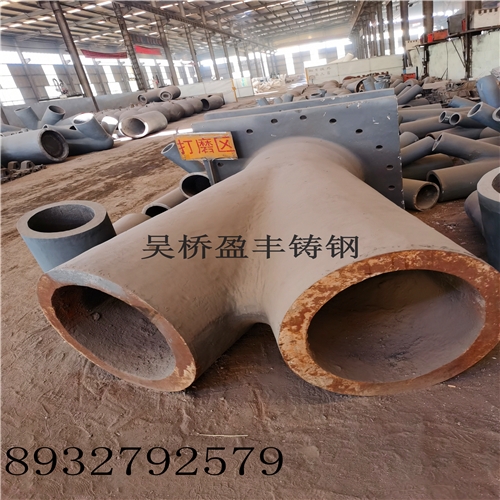

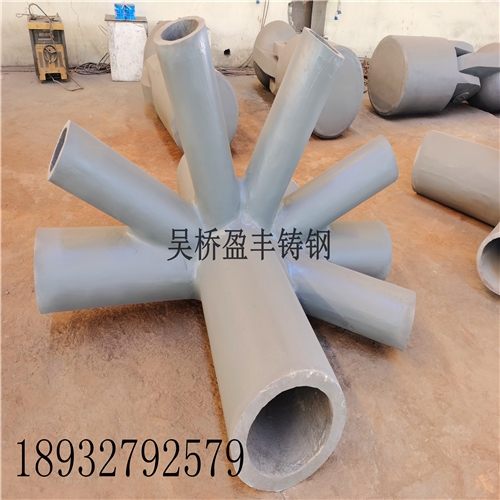

商铺名称:吴桥盈丰钢结构铸钢件制造有限公司

联系人:尚经理(小姐)

联系手机:

固定电话:

企业邮箱:18932792579@189.com

联系地址:吴桥县经济开发区黄河路南香山道西

邮编:61800

联系我时,请说是在牵牛钢材网上看到的,谢谢!

在体育场大跨度钢结构设计中,为了实现内柱从菱形截面到矩形截面的转换,在内柱底部设置了多面体铸钢节点。介绍多面体铸钢节点的几何构型方法与缓解多面体在交汇区应力集中的措施,有限元,计算方法与 强度设计准则,铸钢件材质要求以及制作流程、加工工艺、质量控制等方面的情况。

关键词铸钢节点有限元,分析强度准则 圆化处理铸造工艺

1.工程概况

体育场是北京 2008 年奥运会的主体育场。建筑顶面呈 鞍形,长轴为 332. 3m,短轴为 297. 3m, 点高 度为 68. 5m,点 高度为 40. l mo 屋 盖中间 开洞 长 度 为 185. 3m,宽度为 127. 5mo 主 体 钢结 构由 24 榻主楠架呈放射状布置而成,与屋面及立面的次结构一起形成了“鸟巢”的特殊建筑造型。由于在体育场大跨度钢结构中大量采用焊接薄壁 箱形构件,其节点构造与受力形态非常复杂,很多节点形式在国内外尚无相关的技术规范与工程实例, 因此需要针对各种节点进行大量的有限元计算分 析,并通过反复论证最终确定节点几何构型的合理 性与加工制作的可行性,以保证节点设计的安全性。

椅架柱是体育场主体钢结构的重要组成部 分,椅架柱由两个近似方形的外柱、一个菱形内柱及腹杆组成 ,24 根巨大的椅架柱支承整个 上部屋盖钢结构。外柱以 13.o·~ 13. 9°向 外 倾 斜 ,在椅架柱底部 1 . 5m 标高处 ,两个外柱与内 柱合 并在一起 ,在柱底形成 T 形合并段 ,如图 1 所示。 为了使合并段的构造尽量简单,需要在合并之前将内柱的菱形转换 为矩形截面。

如何实现内柱从菱形截面到矩形截面的合理过渡,在保证其受力性能可靠的同时构造比较简单,是设计中必须解决的关键问题。如果过渡段采用由多块三角形钢板焊接而成的节点,将会不可避免地出现多条焊缝交汇的情况,节点的受力性能与外观质量都难以保证。为了避免焊接节点存在的不足,在标高 1. 500~ 3. 750m的区段内采用多面体铸钢节点实现内柱菱形截面到矩形截面的转换。

由于楠架柱受力很大,菱形内柱作为精架柱的 受压构件作用非常关键,因而内柱底部的铸钢节点 受力的可靠性对保证整个结构安全具有非常重要的意义。

本工程采用的铸钢节点具有外形尺寸大、单件 质量大、材料强度高等特点。由于菱形内柱的平面 尺 寸 为 2 599mm × 1 353mm ~ 1 892mm × 1 552mm,节点总高 达 2 . 02m,壁厚达 130mm ,

质量为18 .缸,其外形尺寸和单件质量在建筑领域中均属罕见。由于菱形内柱受力巨大,采用了Q345JG、Q460 等高强钢材,故对铸钢材料的强度与可焊性均有很高的要求。

在本工程铸钢转换节点处,多面体几何造型容易导致在面与面的汇交线处产生应力集中现象,需要通过构造措施减小其不利影响。另外,在设计中还需要考虑铸钢节点在加工制造过程中的工艺控制与验收标准问题。由于目前国内尚无建筑铸钢节点的设计与加工技术规程,因此需要对铸钢节点提出相应的技术要求。

2.多面体铸钢节点设计

2.1 几何构型

铸钢件壁厚的确定主要依据铸钢节点与相邻上部菱形构件等强的原则。本工程在不同部位铸钢节点壁厚变化较大,壁厚为 130mm,最小壁厚仅为 36mm。

铸钢节点采用八面体几何构型,倾斜侧壁与菱形内柱表面夹角 为 159°,在八面体铸钢 节点的上、下端部设置水平加劲肋承担倾斜侧壁产生的水平分力,保证侧壁的稳定性,提高铸钢节点的整体刚度。综合考虑铸造工程中的清渣要求以及现场焊接的要求,分别 在 上、下端水平 加劲肋设置 650mm ×450mm 的椭圆形人孔与</>150 的圆孔 。考虑到部分铸钢节点尺寸较大,构件壁厚相对较薄,为了提高铸钢件侧壁的稳定性,在铸钢节点 1/ 4 截面处设置两道纵向 加劲肋。在确定纵向加劲肋壁厚时,除需考虑节点构造特点与受力性能外,还应结合铸造工艺要求,保证钢水流动顺畅,内、外表面散热均匀,有效避免铸钢节点内部缺陷。铸件内 壁的理想厚度〔1 〕应为外壁厚度的0. 7~ 0.8 倍。

在确定铸件内部圆弧半径时,应综合考虑铸造时流浆需要、节点受力特点,避免应力过于集中。但 铸件内部圆弧半径也不宜过大,否则将造成局部壁厚过大与用钢量增加。倾斜侧壁与垂直侧壁之间倒角半径均为1 103mm,使得铸钢节点在内力顺利传递的同时,具有良好的外观效果。

设计时采用 CAT IA 软件进行三维空间建模, 菱形内柱Cl 2 与σ 的多面体铸钢节点实体模型如图 2 所示。典型铸钢节点的构造与几何参数分别如

图3 和表1 所示。

1.2 铸钢材质要求

由于上部构件采用Q345GJ 、Q 460高强钢材,材料应力比较高,故必须采用高强度铸钢材料。同铸钢节点必须有良好的机械性能与焊接性能。本工程铸钢件材质根据德国DI N -1 71 82标准,选用G S- 20 M n5 V(调质)材质。由于该钢种具有较高的强度、良好的可焊性和低温冲击韧性,可以满足本工程对铸钢节点材质的要求。

GS-20Mn5V炉前分析化学成分应符合表2的材要求,铸件或单独试块的化学成分的偏差应满足时,ISO4990的规定,如表3所示。经调质热处理后,铸钢件的机械性能应满足表4 的要求。为了满足可焊性要求,铸钢材料的碳当量C不大于 0 . 45%。

为了与和架柱钢材的性能保持一致,在设计中要求铸钢材料在-20 ℃时的冲击韧性不小于34J。

2.3铸钢件接口设计

铸钢件与相邻构件的连接是铸钢节点设计中的一个重要环节。对于铸钢节点与上部菱形内柱的连接,由于应力比较高,菱形柱采用Q345GJ 和 Q 460 高强钢材,构件钢材的强度高于铸钢材料,铸钢件壁厚一般大于构件的壁厚。为使高强材料与低强材料之间内力均匀传递,避免产生局部应力集中现象,在铸钢件上端接口同时设置水平焊缝与背部填充焊 缝,以保证钢构件中的较高应力可以有效扩散为铸钢件中的较低应力。高强钢材、焊接材料和铸钢件的有限元模型与其应力分析结果如图4 所示。对于多面体铸钢件的下端口,由于应力较低,故铸钢件下端口与箱形构件仅设置水平焊缝,具体做法参见图

4铸造工艺与质量控制

由于对本工程铸钢件在材质、外形尺寸、铸件单重、机械性能、焊接性能以及外观质量方面都提出了很高的要求,若生产过程控制不当将会出现化学成分偏差、机械性能不合格、尺寸偏差、表面质量差以及铸造缺陷等质量问题。因此,必须保证合理的铸造工艺,并针对本工程铸钢件的特点制定一套完整的质量控制体系和检验方案,以保证对加工工艺流程的每个环节进行严格的控制,确保铸钢节点质量。本工程的铸钢件由乐山斯堪纳机械制造有限公司和江苏永益铸管有限公司负责加工制作。

4.1体育场铸钢件铸造工艺流程

铸造工艺流程主要分为以下几个方面:

1)模型制作

本工程的铸钢节点采用木质模块。根据铸钢制作方案确定木模的结构,木模制作需要严格控制几何尺寸精度与表面质量,每一步都要做到自检、互检,合格后方能转入下道工序。其中着重解决木模的变形问题。

2)造型与合箱

造型材料采用树脂粘结砂的加热硬化工艺方法,它具有铸件尺寸精度高、表面质量好等诸多优点,在工艺规定的温度下,树脂迅速发生交联反应而硬化,并采取有效措施避免铸件在凝固后开始收缩 而受阻产生的裂纹问题。原砂的粒度大小、种类、型砂强度、型砂的密实度等均会影响铸件表面质量。

合箱前对砂型表面进行烘干,吹净型腔中散砂, 保证浇口、出气孔畅通;合箱后,在浇、冒口上加盖板以防止砂子进入型腔。

3) 熔 炼

确定 GS-20Mn5V 材质钢种冶炼工艺,选用 优质废钢作为熔炼原料,严格按工艺要求配料。冶炼 工艺控制包括熔化期早期脱磷操作;氧化期保证脱 碳量和脱碳速度以及净沸腾的时间;还原期保证白 渣时间,利用光谱分析仪对成品样进行化学成分检 验,采用电弧炉冶炼,通过吹氧等气体搅拌精炼技 术,提高产品机械性能。

4) 浇 注

根据本工程铸钢件的具体情况,烧注杯口与冒 口功能合一,合理确定冒口的数量、大小与位置,防止熔渣、杂质和气体卷入,同时起到排气和收集(液流前沿混有夹杂物的钢水)作用。当单个电弧炉容 量不足时,应保证钢包烘烤温度,出钢后应根据温度高低进行适当的,保证浇注温度符合工艺要求。

5)调质热处理

由于每炉熔炼金属的化学成分存在一定的波 动,因此需要根据不同铸件的成分对热处理参数进行调整,以保证铸钢件的机械性能。装炉时尽可能使同一冶炼炉次的铸件同炉,装炉时要垫平铸件,防止产品变形。

铸钢件在调质过程中应严格把握加热、保温和冷却三个环节,合理确定热处理工艺参数。铸件与铸件、铸件与炉体之间的间隙要保证,使铸件各部分均匀受热、冷却。悴火时的冷却速度对材料性能影响很大,因此对摔火用的水池容积提出严格要求,以控制碎火冷却速度。

6)机加工工艺

本工程对铸钢件上、下端口与相邻构件连接处 的几何偏差控制较为严格,因此需对毛坯进行检验, 并进行相应的机加工处理。同时,建筑师对铸钢件的外观要求很高,表面粗糙度不大于100μm ,需要时可采取抛丸、打磨等措施。

4.2质量控制与验收标准

为了保证铸钢件的质量,针对本工程铸钢件制定了一系列包括尺寸偏差、外观质量、铸造缺陷等内容的质量控制措施及质量验收标准。

1)热处理后进行机械性能检测,按本 工 程 制 定的施工验收标准要求进行拉力试验和 20℃下的冲击韧性试验。

2)铸件粗磨后和成品均进行质量检测,按《铸钢件超声波探伤及质量评级方法》(GB 7233-1987) 进行超声波探伤,应符 合 质量 等级 H 级 规定。 对不能进行超声波探伤的部位进行磁粉探伤。

3)铸钢件应清理干净,修理 飞边 、毛刺,去除 浇注冒口、粘砂和氧化皮。

4)铸钢件表面不得有裂纹 、砂眼、气孔及明显凹坑等铸造缺陷,表面应光滑平整,其内腔不得有可脱 落的残余物质。

5)铸件出箱和成品均进行尺寸、形状检测,尺寸 偏差按《铸钢件尺 寸公差》(击/f 6414 一1986)中的CTlO 级执行。

6)铸件加工完成后需提供几何尺寸、加工精度、铸钢材质化学成分、各项力学性能、无损探伤及与Q345GJ、Q460 之间的可焊性等方面的检验结果并提供第三方检测报告。